I det moderne industrielle systemet er ulike rørledningssystemer som blodkar i menneskekroppen, og de påtar seg hovedoppgaven med å transportere ulike medier. Som et viktig medlem av rørledningsfamilien har syntetisk gummislange blitt en uunnværlig grunnleggende komponent i mange bransjer med sin utmerkede ytelse og brede anvendelighet. Det er som en fleksibel arterie i industrifeltet. Under komplekse og foranderlige arbeidsforhold garanterer den stabilt og effektivt overføring av media og gir solid støtte for jevn fremdrift av industriell produksjon. Fra bilproduksjon til kjemisk produksjon, fra konstruksjon til landbruksvanning, syntetiske gummislanger er overalt, og deres betydning er selvsagt.

1. Den materielle hemmeligheten til syntetiske gummislanger

Nøkkelen til den utmerkede ytelsen til syntetiske gummislanger ligger i deres unike materialsammensetning. I motsetning til naturgummi, er syntetisk gummi en høymolekylær polymer laget ved kjemisk syntese. Vanlig brukte materialer for produksjon av syntetiske gummislanger inkluderer etylenpropylengummi (EPDM), nitrilgummi (NBR), styrenbutadiengummi (SBR), termoplastisk polyesterelastomer (TPE) og termoplastisk vulkanisert gummi (TPV), etc. Hvert materiale gir slangen ulike egenskaper.

Etylenpropylengummi (EPDM) har utmerket værbestandighet, ozonbestandighet og kjemisk korrosjonsbestandighet, og kan opprettholde stabil ytelse under tøffe miljøforhold. Dette gjør syntetiske gummislanger med EPDM som hovedmateriale spesielt egnet for utendørs bruk og kontakt med ulike kjemiske medier, som vannforsyning og avløpssystemer på bygnings yttervegger, rør for transport av etsende væsker i kjemibedrifter m.m.

Nitrilgummi (NBR) har ekstremt høy toleranse for mineralolje, fyringsolje osv. Nitrilgruppen i sin molekylære struktur gjør den kompatibel med oljestoffer og er ikke lett å svelle eller forringes. Derfor er NBR gummislanger mye brukt i felt som involverer oljemediumoverføring, for eksempel drivstoffleveringssystemer til bilmotorer og smøreoljeforsyningsrørledninger til industrielt utstyr.

Styrenbutadiengummi (SBR) er en syntetisk gummi med sterk allsidighet og relativt lave kostnader. Den har god slitestyrke og viss oljemotstand, og dens omfattende ytelse er relativt balansert. SBR gummislanger brukes ofte i enkelte anledninger som ikke krever spesielt tøffe ytelser, men krever en viss grad av økonomi, for eksempel vanlige luftledninger, generell materialtransport, etc.

Termoplastisk polyesterelastomer (TPE) kombinerer den høye elastisiteten til gummi med enkel bearbeiding av termoplast. Den kan fortsatt opprettholde god fleksibilitet i miljøer med lav temperatur, og overvinne manglene til tradisjonelle polyvinylkloridmaterialer (PVC) som er enkle å herde og blir sprø ved lave temperaturer. TPE gummislanger er mye brukt i bransjer med høye krav til middels renhet, som drikkevannstransport og matvareforedling, på grunn av deres hygieniske og forurensningsfrie egenskaper.

Termoplastisk vulkanisert gummi (TPV) er et høyytelses elastomert materiale som beholder elastisiteten og fleksibiliteten til gummi, samtidig som det har høyere styrke og bedre prosessytelse. Den er også resirkulerbar og oppfyller kravene til moderne industri for miljøvern og bærekraftig utvikling. TPV gummislanger har dukket opp i noen avanserte industrielle applikasjoner, som hydrauliske systemrørledninger i romfartsfeltet og bremserørledninger for avanserte biler.

2. Fin utskjæring av produksjonsprosessen

Produksjonen av syntetiske gummislanger er en kompleks og delikat prosess som involverer flere nøkkeltrinn, som hver har en viktig innvirkning på den endelige ytelsen til slangen.

Den første er tilberedning av råvarer. De utvalgte syntetiske gummiråstoffene blandes med ulike tilsetningsstoffer som vulkanisatorer, akseleratorer, antioksidanter, fyllstoffer osv. i henhold til nøyaktige formelforhold. Denne prosessen krever streng kontroll av temperatur, tid og rørehastighet for å sikre at de ulike komponentene er jevnt fordelt for å danne en stabil ytelsesblanding. For eksempel, når du produserer høytemperaturbestandige EPDM-gummislanger, må spesielle høytemperaturbestandige fyllstoffer og antioksidanter tilsettes for å øke varmebestandigheten og levetiden til gummien.

Neste er ekstruderingsstøping av det indre gummilaget. Gjennom en høypresisjonsekstruder blir det blandede gummimaterialet ekstrudert inn i et rør for å danne det indre gummilaget i slangen. Det indre gummilaget er i direkte kontakt med transportmediet, og kvaliteten påvirker direkte slangens medium motstand og tetningsytelse. Derfor må temperaturen, trykket og ekstruderingshastigheten kontrolleres nøyaktig under ekstruderingsprosessen for å sikre at tykkelsen på det indre gummilaget er jevn, overflaten er glatt og det er ingen defekter som bobler og urenheter.

Produksjonen av forsterkningslaget er et nøkkelledd for å forbedre styrken og trykkmotstanden til slangen. Vanlige armeringsmetoder inkluderer fiberflettearmering og ståltrådsviklingsarmering. Fiberfletteforsterkning bruker generelt høystyrke syntetiske fibre, som polyesterfibre, aramidfibre, etc., som er vevd inn i ett eller flere lag med tett nettingstruktur utenfor det indre gummilaget gjennom spesialfletteutstyr. Denne metoden kan effektivt forbedre fleksibiliteten og utmattelsesmotstanden til slangen, og er egnet for enkelte anledninger med høye krav til bøyeytelse, for eksempel ulike rør i motorrommet på en bil. Trådviklingsarmering bruker høyfast ståltråd for å spiralvikle rundt det indre gummilaget for å gi slangen sterk trykkmotstand. Antall trådviklingslag og diameteren på tråden velges i henhold til designtrykk og bruksscenarier for slangen, og brukes ofte i høytrykksmiljøer som høytrykkshydraulikksystemer og olje- og gasstransport.

Ekstruderingen av det ytre gummilaget er det siste trinnet i produksjonsprosessen. Når det ytre gummilaget ekstruderes, må kvaliteten på gummimaterialet og stabiliteten til ekstruderingsprosessen også sikres. Det ytre gummilaget beskytter hovedsakelig forsterkningslaget og det indre gummilaget for å hindre dem fra mekanisk skade, ultrafiolett stråling, kjemisk korrosjon, etc. Fargen, hardheten og overflateruheten til det ytre gummilaget kan også justeres i henhold til faktiske brukskrav. I et miljø utsatt for friksjon vil hardheten og slitestyrken til det ytre gummilaget forbedres.

Etter produksjon må syntetiske gummislanger også gjennomgå strenge kvalitetskontroller. Inspeksjonsartikler inkluderer utseendeinspeksjon for å sjekke om det er riper, bobler, delaminering og andre defekter på overflaten av slangen; størrelsesmåling for å sikre at den indre diameteren, ytre diameteren, veggtykkelsen og andre dimensjoner på slangen oppfyller designstandardene; trykktest for å simulere trykkmiljøet i faktisk bruk og teste trykkmotstanden og tetningsytelsen til slangen; og spesielle ytelsestester for ulike bruksscenarier, som oljeresistenstest, kjemisk korrosjonsmotstandstest, lavtemperaturfleksibilitetstest, etc. Kun slanger som har bestått ulike strenge tester kan komme inn på markedet og tas i bruk faktisk.

3. Ytelsesfordeler

(I) Utmerket fleksibilitet

Syntetiske gummislanger har iboende fleksibilitet, som gjør at de kan legges fleksibelt i komplekse romlige oppsett og tilpasses ulike bøynings- og vridningsinstallasjonskrav. Sammenlignet med stive rør kan gummislanger enkelt omgå hindringer, noe som reduserer behovet for komplekse koblinger og ekstra tilbehør under rørinstallasjonen. I motorrommet på en bil er plassen kompakt og det er mange deler. Syntetiske gummislanger kan på en smart måte bevege seg gjennom den, og koble sammen olje-, vann- og gasskretsene til hver komponent for å sikre normal drift av motoren. Dens fleksibilitet gjør det også mulig for slangen å absorbere energi gjennom sin egen elastiske deformasjon når den vibreres eller forskyves, noe som effektivt reduserer risikoen for brudd forårsaket av spenningskonsentrasjon, og forbedrer påliteligheten og levetiden til rørledningssystemet betydelig.

(II) Utmerket temperaturtilpasningsevne

Ulike industrielle scenarier er ofte ledsaget av ekstreme temperaturforhold, og syntetiske gummislanger har vist sterk tilpasningsevne i denne forbindelse. Noen gummislanger laget av spesielle materialer, som EPDM-gummislanger, tåler høye temperaturer opp til 150°C og kan fortsatt fungere stabilt under kontinuerlige høytemperaturmiljøer for å sikre normal transport av mediet. Denne funksjonen gjør at den spiller en viktig rolle i anledninger der høytemperaturmedier overføres, for eksempel varmerør for biler og industrielle kjølevannsrør. I kalde omgivelser kan enkelte syntetiske gummislanger, slik som TPE-gummislanger, fortsatt opprettholde god fleksibilitet ved lave temperaturer, og vil ikke bli harde eller sprø på grunn av lave temperaturer, noe som effektivt unngår risikoen for rørbrudd. De er egnet for utendørs vannforsyning og avløpssystemer i kalde områder, væsketransport i kjølekjedelogistikk og andre scenarier.

(III) Sterk kjemisk motstand

I den kjemiske, farmasøytiske, matvare- og annen industri må rørledninger transportere ulike etsende kjemiske medier, noe som stiller ekstremt høye krav til kjemisk motstandsdyktighet til rørledningsmaterialer. Syntetiske gummislanger kan dekke transportbehovene til forskjellige kjemiske medier med deres mangfoldige materialvalg. EPDM gummislanger har god toleranse for de fleste syre- og alkaliløsninger, kjølemedier osv., kan fungere stabilt i komplekse kjemiske miljøer, og korroderes ikke av media. Derfor er de mye brukt i materialtransportsystemer i kjemisk produksjon. NBR gummislanger har utmerket motstand mot mineraloljer, fyringsoljer, etc., og fungerer godt i industrielle områder som involverer overføring av oljemedier. Denne sterke kjemiske motstanden sikrer ikke bare sikker drift av rørledningssystemet, men reduserer også vedlikeholdskostnadene og risikoen for produksjonsavbrudd forårsaket av rørledningskorrosjon.

(IV) God slitestyrke

I noen industrielle applikasjoner som transporterer slipende medier som faste partikler og sand, er slitestyrken til rørledningen avgjørende. Det ytre gummilaget på den syntetiske gummislangen bruker vanligvis et spesielt formulert gummimateriale med høy hardhet og slitestyrke, som effektivt kan motstå skuring og friksjon av mediet. I gruvedrift må gummislangen som brukes til å transportere slurry tåle høyhastighetspåvirkning og friksjon av et stort antall malmpartikler. Med sin gode slitestyrke kan den syntetiske gummislangen brukes i lang tid under tøffe arbeidsforhold, noe som reduserer hyppigheten av utskifting av rørledninger og forbedrer produksjonseffektiviteten. Slitestyrken gjør også slangen mindre utsatt for overflateslitasje og brudd under hyppig bøying og folding, noe som forlenger den totale levetiden til slangen.

4. Bred dekning av bruksområder

(I) Nøkkelledd i bilindustrien

I bilindustrien spiller syntetiske gummislanger en uunnværlig rolle og er mye brukt i forskjellige bilsystemer. I kjølesystemet er gummislanger ansvarlige for å koble sammen motor, radiator, vannpumpe og andre komponenter for å oppnå sirkulasjon av kjølevæske og sikre at motoren fungerer innenfor et passende temperaturområde. Dens motstand mot høy temperatur, høyt trykk og kjølevæskekorrosjon er nøkkelen til å sikre stabil drift av bilkjølesystemet. I drivstoffsystemet kan nitrilgummislanger trygt og pålitelig transportere drivstoff på grunn av deres utmerkede oljemotstand, nøyaktig levere drivstoffet i drivstofftanken til motoren og gi garanti for bilens kraftuttak. Bremsesystemet til bilen er også uatskillelig fra gummislangen. Mens den overfører bremsevæsketrykket, må det ha god fleksibilitet og trykkmotstand for å sikre følsomheten og påliteligheten til bremsen og sikre kjøresikkerhet. I klimaanlegget, luftinntakssystemet og andre aspekter av bilen, spiller syntetiske gummislanger også en viktig rolle i forbindelse og transport, og blir et nøkkelledd for normal drift av bilen.

(II) Transportgaranti for industriell produksjon

Feltet industriell produksjon involverer mange komplekse produksjonsprosesser og krever transport av ulike medier. Syntetiske gummislanger har blitt et ideelt valg på grunn av deres utmerkede ytelse. I kjemiske selskaper er syntetiske gummislanger uunnværlige for transport av råvarer, mellomprodukter og sluttprodukter. Enten det er svært etsende syre- og alkaliløsninger eller brennbare og eksplosive organiske kjemikalier, kan gummislanger av tilsvarende materialer gjøre jobben. I næringsmiddelindustrien brukes sanitære syntetiske gummislanger, slik som TPE-gummislanger, til å transportere matråvarer og ferdige produkter som melk, juice og drikkevann. Deres ikke-giftige, luktfrie og forurensningsfrie egenskaper sikrer matens sikkerhet og kvalitet. I den farmasøytiske industrien er renheten og den kjemiske motstanden til rørledninger ekstremt høy. Syntetiske gummislanger kan møte transportbehovene til ulike flytende medisiner og løsemidler i produksjonsprosessen av legemidler, noe som sikrer nøyaktigheten og sikkerheten til legemiddelproduksjonen. I alle aspekter av industriell produksjon er syntetiske gummislanger som pålitelige transportkanaler, noe som sikrer jevn fremdrift i produksjonen.

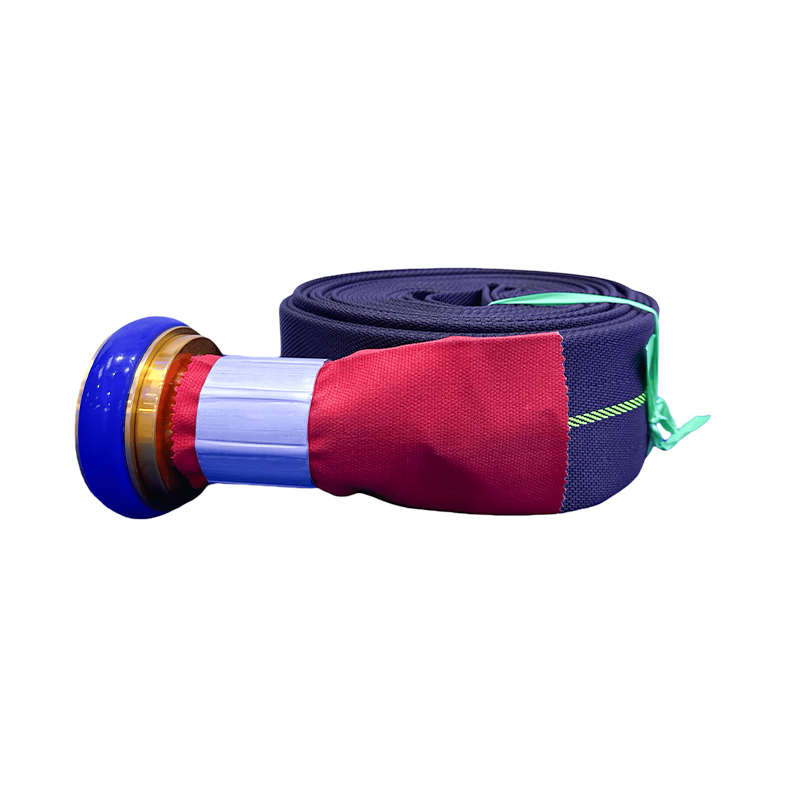

(III) Praktiske assistenter i byggebransjen

I byggebransjen er syntetiske gummislanger mye brukt i vannforsynings- og avløpssystemer, varmesystemer og brannsikringssystemer. I vannforsynings- og avløpssystemet til en bygning brukes gummislanger til å koble til sanitære apparater, rørgrener, vannpumper og annet utstyr. Deres fleksibilitet gjør installasjonsprosessen mer praktisk og kan tilpasses tilkoblingskravene til forskjellige posisjoner og vinkler. Vannmotstanden og korrosjonsmotstanden til gummislanger sikrer langsiktig stabil drift av vannforsynings- og avløpssystemet, og er ikke utsatt for lekkasje- og korrosjonsproblemer. I varmesystemet brukes høytemperaturbestandige gummislanger for å transportere varmt vann og damp, effektivt overføre varmen som genereres av varmekilden til hvert rom, og gi et varmt og behagelig miljø for bygningen. I brannsikringssystemet må gummibrannslanger, som viktig utstyr for brannslokking, ha høy styrke, høy trykkmotstand og god fleksibilitet, slik at de raskt kan utplasseres og tåle påvirkningen av høytrykksvannstrøm i en nødsituasjon, noe som sikrer jevn fremdrift av brannslukking. Syntetiske gummislanger gir pålitelige og praktiske løsninger for ulike rørledningssystemer i byggebransjen.

(IV) Pålitelig partner for miljøvernprosjekter

Med den kontinuerlige forbedringen av miljøbevissthet, verdsettes miljøvernprosjekter i økende grad. Syntetiske gummislanger spiller en viktig rolle i miljøvernprosjekter, spesielt innen kloakkbehandling og industriell avgassbehandling. I avløpsrenseanlegg brukes gummislanger til transport av kloakk, slam og ulike rensemidler. Kloakk inneholder store mengder urenheter, mikroorganismer og etsende stoffer, noe som stiller høye krav til rørmaterialer. Med sin gode korrosjonsbestandighet, slitestyrke og fleksibilitet kan syntetiske gummislanger tilpasse seg de komplekse arbeidsforholdene i kloakkbehandlingsprosessen og sikre jevn oppsamling, transport og behandling av kloakk. I industrielle avgassbehandlingssystemer brukes gummislanger for å koble sammen avgassbehandlingsutstyr og transportere avfallsgass som inneholder ulike skadelige gasser. Noen gummislanger laget av spesielle materialer kan motstå sure gasser, høye temperaturer og kjemisk korrosjon i avfallsgass, sikre normal drift av avgassbehandlingsutstyr, hjelpe bedrifter med å oppnå standardutslipp og bidra til miljøvern.

(V) En kraftig hjelper på landbruksområdet

I landbruksproduksjon har syntetiske gummislanger også et bredt spekter av bruksområder, noe som gir bekvemmelighet for jordbruksland vanning, landbrukssprøyting og gjødsellevering. I vanningssystemer for jordbruksland kan gummislanger transportere vann til åkrene, og deres fleksibilitet gjør at bøndene fleksibelt kan ordne rør i henhold til det faktiske terrenget og vanningsbehovet til jordbrukslandet for å oppnå presis vanning. Samtidig gjør antialdrings- og UV-motstanden til gummislanger det mulig å bruke dem i lang tid i utendørsmiljøer, tåle vind, sol og regn, og redusere kostnadene og arbeidsintensiteten ved hyppig rørskifte. I landbrukssprøyteoperasjoner må gummislanger som brukes til å transportere plantevernmidler og bladgjødsel ha god kjemisk motstandskraft for å forhindre korrosjon av rør av plantevernmidler og andre kjemikalier. Fleksibiliteten til gummislanger gjør det også mulig for bøndene å være mer fleksible når de bruker sprøyteutstyr, noe som forbedrer effektiviteten og kvaliteten på sprøyteoperasjonene. Når det gjelder levering av landbruksgjødsel, kan syntetiske gummislanger jevnt levere flytende gjødsel til røttene til avlingene, gi tilstrekkelig med næringsstoffer for avlingsvekst og bli en kraftig hjelper i landbruksproduksjonen.

5. Fremtidsutsikter: Innovasjonsdrevet utvikling

Med den kontinuerlige utviklingen av vitenskap og teknologi og kontinuerlig oppgradering av industrielle behov, står slangeindustrien for syntetisk gummi overfor nye muligheter og utfordringer. I fremtiden vil syntetiske gummislanger utvikle seg i retning av høy ytelse, multifunksjon, lett og grønn miljøvern.

Når det gjelder høy ytelse, ved å utvikle nye syntetiske gummimaterialer og forbedre produksjonsprosesser, kan høytemperaturmotstanden, høytrykksmotstanden, kjemisk korrosjonsmotstand og slitestyrke til slangen forbedres ytterligere for å møte de strenge kravene til rørledningssystemer under ekstreme arbeidsforhold i høyteknologiske felt som dyphavsoljeutvinning og romfart. For eksempel utvikle gummimaterialer som tåler høyere temperaturer og trykk for produksjon av dyphavs olje- og gassrørledninger, slik at de kan operere trygt og stabilt i tøffe marine miljøer.

Multifunksjonalitet er også en viktig trend for fremtidig utvikling. Sammensetning av materialer med forskjellige funksjoner gir syntetiske gummislanger en rekke egenskaper. Utvikle gummislanger som er både ledende og kjemisk motstandsdyktige, som brukes til å transportere brennbare, eksplosive og etsende medier i kjemisk produksjon, og kan hindre statisk elektrisitet fra å forårsake sikkerhetsfarer.Ulykker, og kan motstå korrosjon av mediet.

Lettvektsdesign er av stor betydning for å redusere energiforbruket til industrielt utstyr og forbedre transporteffektiviteten. Ved å ta i bruk nye lette forsterkningsmaterialer og optimalisere slangestrukturen, kan vekten på slangen reduseres samtidig som ytelsen sikres. Innenfor romfart kan bruken av lette og høystyrke syntetiske gummislanger bidra til å redusere den totale vekten til flyet, forbedre drivstoffeffektiviteten og flyytelsen.

Grønt miljøvern er temaet i dagens samfunnsutvikling, og slangeindustrien for syntetisk gummi vil også svare positivt. På den ene siden forske og utvikle nedbrytbare syntetiske gummimaterialer for å redusere forurensningen av gummislanger til miljøet etter at de er kassert; på den annen side optimalisere produksjonsprosessen for å redusere energiforbruk og forurensende utslipp i produksjonsprosessen. Fremme bruk av miljøvennlige vulkaniseringsprosesser for å redusere skadelige gassutslipp generert i tradisjonelle vulkaniseringsprosesser.

Som en viktig grunnleggende komponent i industriområdet inntar syntetiske gummislanger en sentral posisjon i det moderne industrisystemet med sine unike materialegenskaper, fine produksjonsprosesser, brede bruksområder og lyse utviklingsmuligheter. Med kontinuerlig innovasjon og gjennombrudd innen teknologi, vil den spille en større rolle på flere felt og fortsette å bidra til industriell utvikling og sosial fremgang.

en

en