Spesielle gruvedrift ytre avvanningsslanger representerer kritiske infrastrukturkomponenter i gruvedrift, ansvarlig for transport av vann, slurry og andre væsker fra gruveanlegg til eksterne behandlings- eller utslippssteder. Disse slangene opererer under eksepsjonelt krevende forhold, og møter slitende materialer, kjemisk eksponering, ekstremt trykk og miljømessige utfordringer som kan føre til ulike feilmoduser. Å forstå disse feilmekanismene og implementere proaktive forebyggende strategier er avgjørende for å opprettholde driftskontinuitet, sikre sikkerhet og optimalisere de totale eierkostnadene i gruveavvanningsapplikasjoner.

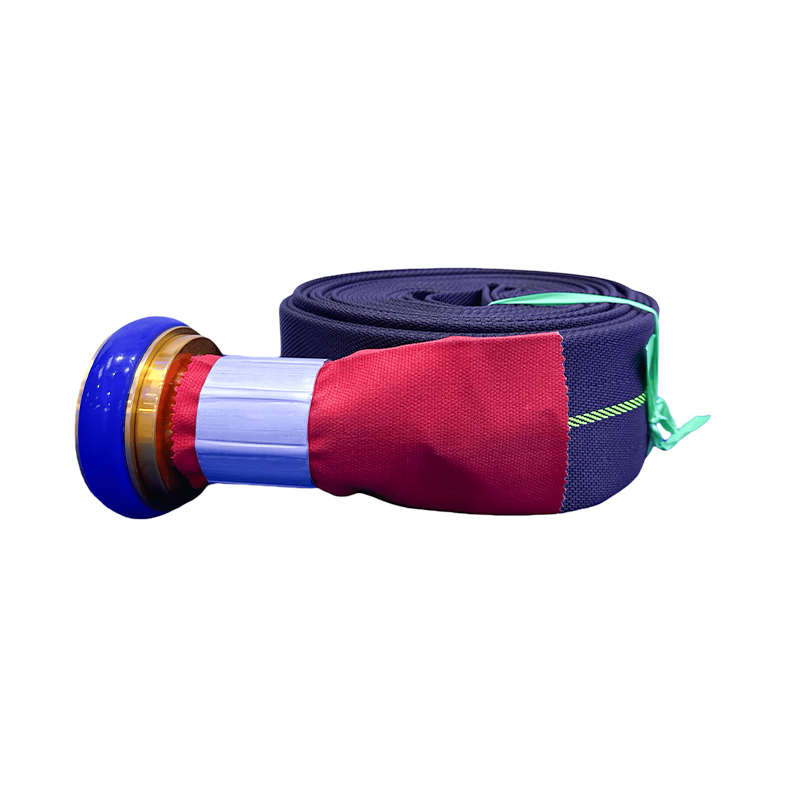

6-tommers slitasjebestandig flat slange med Storz-kobling for ekstern drenering i gruvedrift

Forstå driftsmiljøet og stressfaktorer

De eksepsjonelle holdbarhetskravene for spesielle gruvedrift ytre avvanningsslanger stammer fra de unike utfordrende miljøene de opererer i. Avvanningsapplikasjoner for gruvedrift involverer vanligvis transport av slipende slam med varierende partikkelstørrelser, kjemikaliefylt vann med potensielt korrosive egenskaper og drift under betydelige trykksvingninger og mekaniske påkjenninger. Disse kombinerte faktorene skaper flere potensielle feilpunkter som må løses gjennom riktig slangevalg, installasjon og vedlikeholdspraksis for å sikre pålitelig langsiktig ytelse.

- Innhold av slipende partikler: Faste partikler i gruveslurry skaper kontinuerlig slitasje på indre slangeoverflater, spesielt ved bend og koblingspunkter.

- Kjemiske kompatibilitetsutfordringer: Surt eller alkalisk gruvevann kan forringe slangematerialer, og kompromittere den strukturelle integriteten over tid.

- Pressure Cycling Effekter: Hyppige trykksvingninger fra pumpeoperasjoner forårsaker materialtretthet og potensiell delaminering.

- Miljøeksponeringsforhold: UV-stråling, ekstreme temperaturer og ozoneksponering akselererer ekstern nedbrytning.

- Mekaniske stressfaktorer: Bøye-, vridnings- og knusekrefter under drift og håndtering skaper lokale spenningskonsentrasjoner.

Slitasje-induserte feil og slitasjebeskyttelsesstrategier

Slitasje representerer den vanligste feilmekanismen for spesielle gruvedrift ytre avvanningsslanger , spesielt ved håndtering av slurry med høyt faststoffinnhold eller skarpe partikler. Den kontinuerlige strømmen av slipende materialer sliter gradvis bort den indre foringen, og til slutt kompromitterer slangens trykkintegritet og fører til lekkasjer eller katastrofal svikt. Å forstå slitasjemønstre og implementere hensiktsmessige beskyttelsesstrategier kan forlenge levetiden betraktelig og samtidig opprettholde sikker drift i krevende gruvemiljøer.

- Innvendige slitasjemønstre: Konsentrert erosjon forekommer vanligvis ved bøyninger, forbindelser og områder med turbulent strømningsovergang.

- Materialvalgshensyn: Polyetylen med ultrahøy molekylvekt (UHMWPE) og spesialiserte gummiblandinger gir overlegen slitestyrke.

- Forsterkningsbeskyttelse: Innebygde slitasjeindikatorer og offerlag gir visuelle advarsler før kritisk feil oppstår.

- Installasjonsoptimalisering: Minimering av trange bøyninger og sikring av riktig justering reduserer lokal slitasjeakselerasjon.

- Styring av strømningshastighet: Opprettholdelse av optimale strømningshastigheter forhindrer overdreven turbulens som akselererer slitasje.

Kjemiske nedbrytningsmekanismer og materialkompatibilitet

Kjemisk nedbrytning gir betydelige utfordringer for spesielle gruvedrift ytre avvanningsslanger , da gruvevann ofte inneholder ulike kjemiske forbindelser som kan forringe slangematerialer over tid. Nedbrytningsprosessen involverer vanligvis kjemiske reaksjoner mellom slangeforbindelser og gruvevannbestanddeler, noe som fører til at materialet mykner, herder, sprekker eller svulmer som kompromitterer strukturell integritet. Å forstå disse kjemiske interaksjonene muliggjør riktig materialvalg og forebyggende vedlikeholdsplanlegging.

- pH-relatert forringelse: Både svært sure (lav pH) og alkaliske (høy pH) forhold kan bryte ned forskjellige elastomertyper.

- Effekter av oksidasjonsmiddel: Kjemikalier som klor eller hydrogenperoksid akselererer aldring gjennom oksidasjonsreaksjoner.

- Problemer med hydrokarbonhevelse: Olje- eller løsemiddelforurensning får visse elastomerer til å svelle, noe som svekker forsterkningsbindingene.

- Temperaturakselerasjon: Høye temperaturer øker den kjemiske reaksjonshastigheten betydelig, og akselererer nedbrytningen.

- Additiv utvasking: Kjemisk eksponering kan trekke ut beskyttende tilsetningsstoffer fra slangematerialer, redusere fleksibilitet og sprekkmotstand.

Sammenlignende analyse av vanlige feilmoduser og deteksjonsmetoder

Ulike feilmoduser for spesielle gruvedrift ytre avvanningsslanger presentere distinkte egenskaper, progresjonshastigheter og deteksjonsutfordringer. Tidlig identifisering av spesifikke feiltyper muliggjør rettidig intervensjon før katastrofale hendelser inntreffer. Tabellen nedenfor sammenligner de mest utbredte feilmodusene, deres typiske årsaker, observerbare symptomer og anbefalte deteksjonsmetoder for å støtte effektive forebyggende vedlikeholdsprogrammer:

| Feilmodus | Primære årsaker | Observerbare symptomer | Deteksjonsmetoder | Typisk progresjonsrate |

| Slitasje | Høyt tørrstoffinnhold, skarpe partikler | Tynne vegger, lokaliserte slitasjemønstre | Ultrasonisk tykkelsestesting, visuell inspeksjon | Gradvis (måneder til år) |

| Kjemisk nedbrytning | ekstreme pH, oksiderende kjemikalier | Sprekker, hevelse, hardhetsendringer | Materialprøvetaking, durometertesting | Moderat (uker til måneder) |

| Trykktretthet | Trykksykling, vannhammer | Utbuling, armeringsseparasjon | Visuell inspeksjon, trykkfallstesting | Syklisk (avhengig av sykluser) |

| UV/ozonskader | Eksponering for sollys, atmosfærisk ozon | Overflatesprekker, misfarging | Visuell inspeksjon, fleksibilitetstesting | Sakte (år i direkte sol) |

| Mekanisk skade | Knusing, knekk, støt | Deformasjon, kutt, punkteringer | Visuell inspeksjon, trykktesting | Øyeblikkelig eller progressiv |

Denne komparative analysen gir et grunnlag for å utvikle målrettede inspeksjonsprotokoller som adresserer de spesifikke feilrisikoene som er tilstede i hver gruveavvanningsapplikasjon.

Forebyggende vedlikeholdsprogrammer og inspeksjonsprotokoller

Implementering av strukturerte forebyggende vedlikeholdsprogrammer representerer den mest effektive strategien for å maksimere levetiden til spesielle gruvedrift ytre avvanningsslanger og forhindrer uventede feil. En omfattende vedlikeholdstilnærming kombinerer regelmessige inspeksjoner, ytelsesovervåking og proaktiv utskifting basert på etablerte slitasjeindikatorer i stedet for å vente på synlig skade eller ytelsesforringelse. Godt utformede vedlikeholdsprotokoller reduserer nedetid, reparasjonskostnader og sikkerhetsrisikoer forbundet med slangefeil i gruvedrift betydelig.

- Planlagte inspeksjonsintervaller: Etabler regelmessige inspeksjonsfrekvenser basert på driftstimer, transportert materiale og miljøforhold.

- Dokumentasjons- og sporingssystemer: Oppretthold detaljerte registreringer for hver slangeseksjon, inkludert installasjonsdato, servicehistorikk og reparasjonsdokumentasjon.

- Ytelsesovervåkingsparametre: Spor strømningshastigheter, trykkfall og visuelle indikatorer for å identifisere utviklingsproblemer før feil oppstår.

- Kriterier for forebyggende erstatning: Etabler klare erstatningsterskler basert på målbare parametere som veggtykkelsesreduksjon.

- Lagerstyring av reservedeler: Oppretthold passende lagernivåer for å minimere nedetid når utskifting blir nødvendig.

Beste praksis for installasjon for å minimere risikoen for feil

Riktig installasjonsteknikker påvirker ytelseslengden og feilmotstanden betydelig spesielle gruvedrift ytre avvanningsslanger . Feil installasjon skaper umiddelbare stresspunkter og akselererte slitasjemønstre som reduserer levetiden betydelig, uavhengig av slangekvalitet eller vedlikeholdspraksis. Å følge produsentens anbefalte installasjonsprosedyrer og bransjebestemte praksis sikrer optimal ytelse samtidig som risikoen for tidlig feil i krevende gruvemiljøer minimeres.

- Samsvar med bøyeradius: Oppretthold minimale bøyeradius spesifisert av produsenter for å forhindre knekk og ujevnt slitasjemønster.

- Riktig støtte og oppheng: Implementer tilstrekkelige støttesystemer for å forhindre overdreven henging, slitasje mot overflater og spenningskonsentrasjoner.

- Tilkobling og koblingsinstallasjon: Sørg for riktig valg av tilpasning, installasjonsmoment og justering for å forhindre lekkasje og tilkoblingsfeil.

- Miljøverntiltak: Implementer skjerming mot UV-eksponering, ekstreme temperaturer og potensielle støtskader der det er aktuelt.

- Trykktestingsprotokoller: Utfør omfattende trykktesting etter installasjon for å identifisere produksjonsfeil eller installasjonsproblemer.

Beredskapsplanlegging for slangesviktscenarier

Til tross for omfattende forebyggende tiltak, beredskapsplanlegging for potensial spesiell gruvedrift ytre avvanningsslange feil er fortsatt avgjørende for å minimere driftsforstyrrelser, miljøpåvirkning og sikkerhetsrisikoer. En velutviklet beredskapsplan etablerer klare prosedyrer for rask inneslutning, isolering og reparasjon av mislykkede slangeseksjoner, og sikrer koordinert handling under høystresssituasjoner. Regelmessige øvelser og forberedelse av utstyr forbedrer responseffektiviteten ytterligere når faktiske feil oppstår.

- Utvikling av inneslutningsstrategi: Etabler prosedyrer og utstyr for å inneholde væskesøl for å forhindre miljøforurensning.

- Implementering av isolasjonsprotokoll: Design systemer med strategisk plasserte isolasjonsventiler for å minimere væsketap under feilhendelser.

- Nødreparasjonssett: Oppretthold lett tilgjengelig reparasjonsmateriell, verktøy og personlig verneutstyr på strategiske steder.

- Kommunikasjonsprosedyrer: Etabler klare kommunikasjonsprotokoller for å koordinere responsinnsats på tvers av ulike operasjonsområder.

- Analyseprosesser etter feil: Implementer systematisk feilanalyse for å identifisere rotårsaker og forhindre gjentakelse.

FAQ

Hva er den typiske levetiden for gruvedrift av avvanningsslanger?

Levetiden til spesielle gruvedrift ytre avvanningsslanger varierer betydelig basert på flere faktorer, inkludert driftsforhold, materialsammensetning og vedlikeholdspraksis. Under typiske gruveforhold med moderat slitasje og kjemisk eksponering, gir høykvalitetsslanger vanligvis 2-5 års pålitelig service. Men i ekstremt slitende applikasjoner med høyt faststoffinnhold, kan levetiden reduseres til 6-18 måneder uten riktig rotasjon og vedlikehold. Regelmessig inspeksjon og overholdelse av produsentens anbefalinger er avgjørende for å maksimere slangens levetid og samtidig sikre sikker drift.

Hvordan kan jeg finne de riktige slangespesifikasjonene for gruveapplikasjonen min?

Å velge riktig spesifikasjoner for avvanningsslanger for gruvedrift krever nøye analyse av flere operasjonelle parametere. Nøkkelhensyn inkluderer maksimalt driftstrykk med passende sikkerhetsfaktorer, væskesammensetning (pH, kjemisk innhold, abrasivitet), temperaturområder, krav til strømningshastighet og miljøforhold. I tillegg påvirker praktiske faktorer som installasjonsgeometri, tilkoblingskompatibilitet og håndteringskrav spesifikasjonsbeslutninger. Rådgivning med tekniske spesialister og gjennomgang av applikasjonsstudier med lignende driftsforhold gir verdifull veiledning for optimalt slangevalg.

Hva er de mest effektive metodene for å inspisere avvanningsslanger?

Effektiv inspeksjon av spesielle gruvedrift ytre avvanningsslanger bruker en multi-metode tilnærming som kombinerer visuell undersøkelse, ikke-destruktiv testing og ytelsesovervåking. Visuelle inspeksjoner bør fokusere på å identifisere overflatesprekker, slitasjemønstre, buler og koblingsintegritet. Ultralydtykkelsestesting gir kvantitative data om veggtykkelsesreduksjon fra slitasje. Trykkavfallstester hjelper til med å identifisere lekkasjer eller armeringsskader. I tillegg kan overvåking av driftsparametre som trykksvingninger og strømningsbegrensninger indikere intern slitasje før synlige ytre symptomer vises.

Er det spesifikke lagringskrav for gruvedrift av avvanningsslanger?

Riktig lagringspraksis påvirker ytelsen og levetiden til spesielle gruvedrift ytre avvanningsslanger . Slanger bør oppbevares i kjølige, tørre omgivelser vekk fra direkte sollys, ozonkilder og ekstreme temperaturer. De bør legges flatt eller opphengt i rette konfigurasjoner i stedet for tett kveilet for å forhindre permanent deformasjon. I tillegg bør slanger beskyttes mot gnagerskader, kjemisk forurensning og tunge gjenstander som kan forårsake knusing. Å følge produsentens spesifikke lagringsanbefalinger bevarer materialegenskapene frem til installasjon og igangkjøring.

Hvilke sikkerhetstiltak bør iverksettes under slangebytte?

Bytter ut spesielle gruvedrift ytre avvanningsslanger krever implementering av omfattende sikkerhetsprotokoller for å beskytte personell og utstyr. Viktige forholdsregler inkluderer fullstendig trykkavlastning og verifisering av systemet, riktige lockout/tagout-prosedyrer, bruk av passende personlig verneutstyr, sikring av slangeseksjoner for å forhindre ukontrollert bevegelse, og sikring av tilstrekkelig ventilasjon når du arbeider i trange rom. I tillegg bør beredskapsutstyr være lett tilgjengelig, og flere personell bør være tilstede under kritiske erstatningsoperasjoner for å håndtere potensielle farer effektivt.

en

en